年度總結:2021年中國航空航天領域3D打印技術10大應用(2)

時間:2022-01-01 12:11 來源:3D打印技術參考 作者:admin 閱讀:次

6. 星際榮耀雙曲線二號、三號火箭均采用3D打印技術

據星際榮耀6月消息,該公司雙曲線三號液體運載火箭正式從總體方案論證階段轉入型號研制階段。該火箭是目前已知國內規劃的直徑最大、運載能力最強、每公斤載荷發射價格最低的可重復使用液體運載火箭,將是參與商業發射市場發射任務的主力型號。雙曲線三號采用了大量先進技術,其中結構輕質化設計技術通過采用3D打印、復合材料、非火工分離、結構一體化設計、載荷精細化設計等措施,提高火箭結構效率,提升一子級回收條件下的運載能力。

雙曲線二號火箭格柵舵采用了整體3D打印技術

7月,星際榮耀發布消息稱,該公司進行了雙曲線二號可重復使用運載火箭柵格舵子系統地面驗證試驗,試驗過程覆蓋火箭飛行任務全流程,取得圓滿成功。柵格舵是一種火箭飛行姿態控制裝置,在垂直回收運載火箭上設計實現能夠完全重復使用的柵格舵系統具有很大的技術挑戰。研制團隊基于任務需求大膽創新,先后完成了多方案對比優化、氣動力熱仿真、結構機構電氣一體化設計、復雜環境適應性分析、整體3D打印等設計與制造難關。

7. 最大尺寸達0.6×0.6×0.6m,3D打印深入影響我國民營火箭深藍航天的制造流程

2021年7月,深藍航天“星云-M”1號試驗火箭在陜西銅川深藍航天試驗基地完成了首次垂直起飛和垂直降落的自由飛行試驗(又稱“蚱蜢跳”),首飛試驗任務圓滿成功。“星云-M”1號試驗箭配套了由深藍航天自主研制的“雷霆-5”型液體火箭發動機(LT-5),是國內首型使用3D打印技術制造的針栓式電動泵液氧煤油發動機。

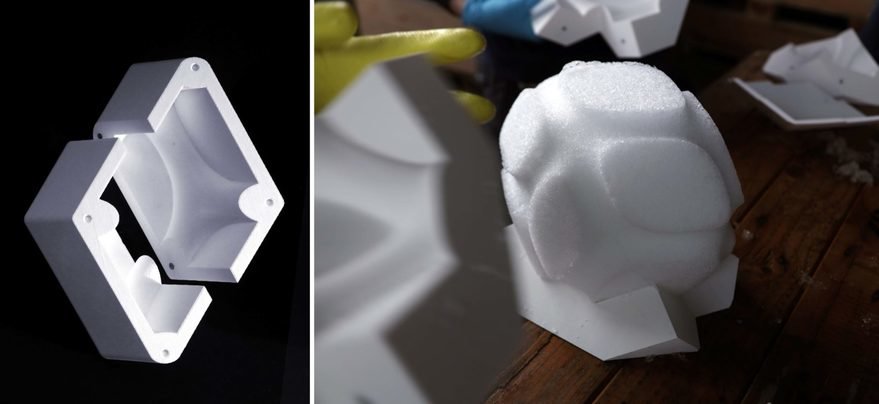

深藍航天3D打印的火箭發動機零部件

LT-5發動機大量選用3D打印技術,利用先進的打印設備最大限度發揮鎳基高溫合金粉末材料的高強度、延展性、抗斷裂性和低可變性等優質特性,成功突破傳統火箭發動機制造模式的低生產效率、復雜工藝路線、周期長的瓶頸。目前正在研制中的新型發動機同樣選擇了經過驗證的3D打印技術和后處理工藝,新交付的發動機結構部件最大尺寸達到0.6×0.6×0.6m。通過一系列的研制測試,自主掌握了3D打印粉末選型、增材制造形性控制、增材流道結構表面高質量磨料流光整等多項關鍵技術,具備了產品多行面、多腔道、再生冷卻通道等復雜精密構件的增材制造研制能力。

8. 中國航天科工二院采用3D打印技術在飛行器研制中取得重要里程碑

8月27日,中國航天科工二院二部發布消息稱實現了某型飛行器產品復雜結構的3D打印集成制造,并指出這是3D打印技術在航天領域飛行器研制中的重要里程碑,進一步提升了飛行器輕量化水平,為未來新一代飛行器發展提供了有力支撐。

中國航天科工集團二院二部實現某型飛行器產品復雜結構3D打印集成制造 (來源:二院二部 )

二院二部是我國組建最早的從事尖端科學技術與研制的單位,是我國最為重要的導彈武器系統研制、生產單位和空天防御事業發展的領軍單位。二部專家介紹,航天飛行器產品結構零部件多,生產周期長、成本高。飛行器結構產品“無模具”制造,生產效率提高了一倍,在確保性能不下降的基礎上,成本降低近一半,解決了傳統生產模式中加工時間長、質量管控難度大、成本高等難題,通過3D打印一體化成型技術,數字化制造能力大幅提升。

9. 星眾空間 “靈巧號”太空實驗衛星采用3D打印制造

12月17日,由鉑力特打印、星眾空間出品的“靈巧號”太空實驗衛星搭載由陜西第一家商業火箭公司陜西華羿鴻達科技發射的“華羿一號”亞軌道火箭在西北某試驗場成功實施首次飛行。

金屬3D打印的“靈巧號”衛星相關產品(來源:鉑力特)

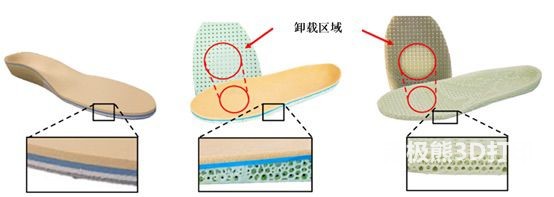

3D打印技術參考獲悉,金屬3D打印的“靈巧號”衛星,是星眾空間專為生物、醫藥、材料、能源等太空實驗設計的衛星平臺。鉑力特本次負責了“靈巧號”衛星主框架結構的打印,包括4件面板和4件橫梁。為了滿足主框架結構輕質、高剛度的技術要求和項目緊急的節點要求,鉑力特采用AlMgSc高強度鋁合金作為原材料,采用BLT-S400三激光設備實現快速研制。 鉑力特接到生產任務后快速響應,使用BLT-S400系列三激光設備一爐完成成形,總機時35h。由于項目緊急,零件在內部做24小時流轉,經后處理、機加工、陽極化等處理,在截止日當天晚上10點完成交付,項目總周期8天。

10. 航天科技一院211廠成功掌握高強鋁合金艙段3D打印技術

據中國航天科技集團消息,航天科技一院211廠于2021年成功掌握高強鋁合金艙段3D打印技術。高強鋁合金艙段普遍應用于211廠多個型號產品。以前,該型艙段產品以鑄造、鍛造為主,但是鑄造、鍛造生產均有“缺陷”。在一重點型號預研階段,該廠提出采用增材制造方法,并得到設計部門的認可。

但是艙段毛坯重量過大,超出了電弧增材設備工作平臺的承載極限。攻關團隊自主研究工作平臺的結構,拆除平臺廢重,并設計制作了“八爪”結構工裝,不僅大幅降低了平臺自重,還最大限度地擴展了成形零件的尺寸。然而,艙段剛上架,問題又出現。由于內壁上的特征結構,艙段需要翻轉90度后成形。但艙段太重,翻轉易受到慣性影響,出現位置偏移。攻關團隊在不增加重量的情況下,設計了定位裝卡方案,解決了打印過程艙段偏移的問題,該廠成功掌握艙段產品3D打印技術。

END

從以上消息可以看出,2021年國內民營航空航天領域的3D打印技術應用極為頻繁、較為突出,相關公司樂于突出自身對先進技術的應用,3D打印已經成為民營航天優化產品結構、加快產品迭代、節省成本的無法忽視的重要技術,并因此而 受益。

與此同時,國家隊方面的應用涉及五項,更多的案例目前尚未公開,但實際上有大量應用。除此之外,中國航空工業集團公司沈陽飛機設計研究所項目總設計師、3D打印專家王向明成功當選2021年中國工程院院士,也是該技術領域的重要事件。

(責任編輯:admin)

最新內容

熱點內容

Xenia進軍大幅面增材制造

Xenia進軍大幅面增材制造 研究人員基于3D打印冰模板

研究人員基于3D打印冰模板 美國Brooks與惠普合作開發

美國Brooks與惠普合作開發 《AHM》:3D打印為患者定

《AHM》:3D打印為患者定 MB Therapeutics與Lynxter

MB Therapeutics與Lynxter 美國國防部正在使用3D打印

美國國防部正在使用3D打印 美國空軍引進3D砂

美國空軍引進3D砂 3D打印個性化晶格

3D打印個性化晶格 伊犁州奎屯醫院實

伊犁州奎屯醫院實 昆士蘭科技大學3D

昆士蘭科技大學3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功發射3D打

PSAS成功發射3D打