生產(chǎn)無(wú)裂紋AA6061鋁合金的粉末床熔化增材制造方法

盡管與其前身波音777相比,鋁的使用量有所減少(從 50% 下降),但鋁仍然在飛機(jī)機(jī)身的大多數(shù)前緣以及尾翼和水平穩(wěn)定器中發(fā)揮著關(guān)鍵作用。因此,采用粉末床熔化或定向能量沉積工藝的增材制造 (AM) 技術(shù)加工鋁合金對(duì)于制造傳統(tǒng)和新型飛機(jī)部件非常重要。

根據(jù)德克薩斯大學(xué)的專利,研究人員提出了一種使用增材制造形成無(wú)裂紋鋁合金結(jié)構(gòu)的方法。本期谷.專欄,將分享這一科研成果的主要介紹。

實(shí)現(xiàn)鋁合金產(chǎn)品復(fù)雜形狀

鋁合金6601(AA6061)是一種可熱處理材料,主要由鋁、硅和鎂組成,并含有少量鐵、銅、鉻、鋅、錳和鈦。該材料的常見(jiàn)應(yīng)用包括制造飛機(jī)和汽車部件。傳統(tǒng)上,AA6061 是鑄造然后使用軋制、鍛造或擠壓成型的。該合金通過(guò)適當(dāng)?shù)奶畛洳牧咸峁┝肆己玫臋C(jī)械加工性能和可焊性,盡管最大抗拉強(qiáng)度降低到退火條件下的抗拉強(qiáng)度,從 210 MPa 的回火強(qiáng)度降低到 120 MPa。

然而,傳統(tǒng)的成型技術(shù),如軋制、鍛造和擠壓,在充分利用高強(qiáng)度重量比、耐腐蝕性和導(dǎo)熱性(高達(dá) 167 W/mK)的理想組合的同時(shí),還沒(méi)有完全實(shí)現(xiàn)復(fù)雜的幾何形狀。也就是說(shuō),傳統(tǒng)的成型技術(shù)無(wú)法或難以實(shí)現(xiàn)復(fù)雜的內(nèi)腔、隨形冷卻和薄壁特征。此外,AA6061 鋁合金的鑄造過(guò)程困難,AA6061 易于熱裂。熱裂與合金成分具有確定的相關(guān)性。AA6061屬于Al–Mg–Si–Fe-Ti系。據(jù)報(bào)道,在 0.3-0.4% Fe、0.5% Mg、0.5% Si 和 0.15% Ti 時(shí)具有接近 AA6061 的最大熱裂敏感性。

德克薩斯大學(xué)的專利US 20190039183 A1(Method and system for powder bed fusion additive manufacturing of crack-free aluminum alloys)旨在解決這樣的問(wèn)題,使得制造的部件不表現(xiàn)出開裂并保持相對(duì)高的密度。鋁合金粉末包括AA6061、AA2014、AA2017、AA2024、AA2219、AA5083、AA7050、AA7075、AA7150、AA7178或AA7475。該專利通考慮到液態(tài)金屬的表面張力通過(guò)驅(qū)動(dòng)晶界的潤(rùn)濕性和枝晶間液態(tài)金屬流動(dòng)來(lái)影響凝固裂紋。專利提出了在激光熔化之前和期間使用感應(yīng)加熱來(lái)加熱粉末床的方法。粉末床的高溫降低了凝固速率,確保了更一致的凝固以消除熱撕裂。

由于鋁合金前體粉末已經(jīng)處于高溫狀態(tài)并且需要較少能量來(lái)熔化金屬,因此需要較少的激光功率,與不包括加熱粉末床的系統(tǒng)相比,飛濺(即從激光加工區(qū)域噴出的粉末顆粒)的發(fā)生會(huì)減少。以這種方式,粉末的使用效率更高,因?yàn)樗粫?huì)被高功率激光濺射和損壞,從而導(dǎo)致粉末浪費(fèi)。 通過(guò)掃描策略、功率調(diào)制和動(dòng)態(tài)參數(shù)變化提供了更精確地控制粉末/零件溫度的手段。光學(xué)高溫計(jì)、紅外成像(IR 攝像機(jī))、熱電偶可單獨(dú)或組合使用來(lái)監(jiān)測(cè)和控制粉末溫度。最好使用多波長(zhǎng)高溫計(jì),以消除對(duì)溫度讀數(shù)的發(fā)射率依賴性。參數(shù)在空間上變化,以創(chuàng)建特定于材料內(nèi)沉淀物的形成和晶粒形態(tài)的漸變或梯度微結(jié)構(gòu)。

研究人員還考慮到在 AA6061 和 AA7075 中引入諸如 Zr 等外來(lái)顆粒將要求對(duì)改性材料進(jìn)行重新鑒定和認(rèn)證,以用于航空航天和其他關(guān)鍵應(yīng)用。研究人員認(rèn)識(shí)到并考慮到通過(guò) Zr 納米顆粒對(duì)前體粉末進(jìn)行功能化需要額外的程序,包括可能會(huì)增加加工成本的靜電組裝技術(shù)。最終,使用 LPBF激光粉末床熔化金屬3D打印技術(shù)生產(chǎn)的 AA6061 試樣的光學(xué)顯微鏡 (OM) 表征揭示了良好分散和大尺寸沉淀物的存在。在顯微照片中也明顯的是沒(méi)有熔池和熔道,展示了使用具有高溫粉末床加熱的LPBF來(lái)無(wú)裂紋地制造AA6061。

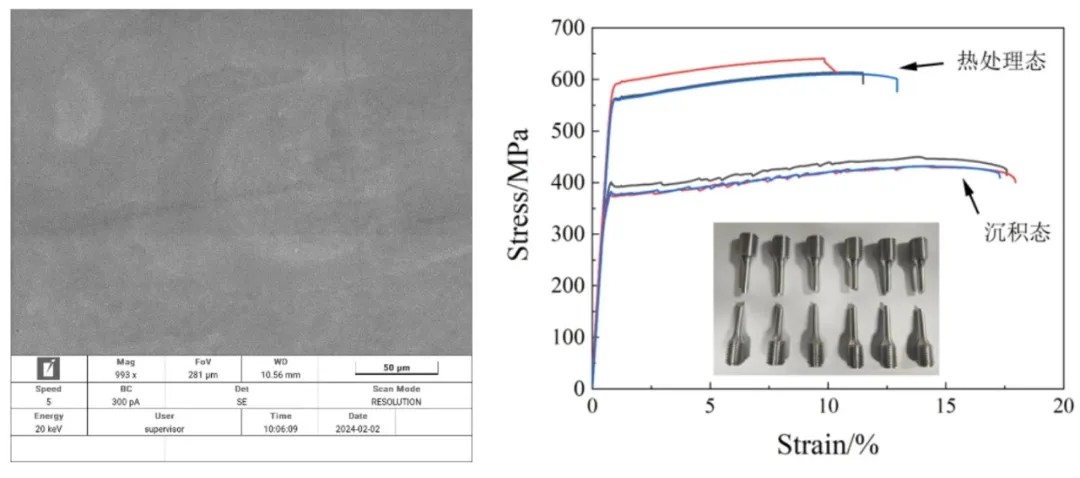

3D打印的鋁合金零部件隨后也進(jìn)行了熱處理,通過(guò)在 520°C下T6回火,并以 3°C/min 的速度冷卻至室溫 (25°C)。這種處理產(chǎn)生了約 280 MPa 的屈服強(qiáng)度、約 310 MPa 的極限抗拉強(qiáng)度和 3.5% 的伸長(zhǎng)率。雖然屈服值和極限抗拉強(qiáng)度值處于 T6 狀態(tài)的上限,但伸長(zhǎng)率低于該狀態(tài)下約 5% 的正常低值。將選區(qū)激光熔化LPBF 金屬3D打印制造的 AA6061 的最終拉伸性能鍛造 AA6061零件進(jìn)行了比較。LPBF 制造的樣品的屈服強(qiáng)度和極限抗拉強(qiáng)度與鍛造產(chǎn)品的相應(yīng)性能相當(dāng)。然而,在 LPBF 制造的樣品中存在延展性的損失,預(yù)計(jì)隨著進(jìn)一步的參數(shù)優(yōu)化和工藝改進(jìn),這種情況會(huì)有所改善。

l 確定硬度值穩(wěn)定的最佳溫度

相關(guān)論文以題目“Design, microstructure and thermal stability of a novel heat-resistant Al-Fe-Ni alloy manufactured by selective laser melting”發(fā)表在《Journal of Alloys and Compounds》上。研究團(tuán)隊(duì)設(shè)計(jì)并通過(guò)鑄造實(shí)驗(yàn)確定了用于SLM的Al-Fe-Ni合金成分,并對(duì)合金的熱穩(wěn)定性進(jìn)行了進(jìn)一步的評(píng)估。最終確定合金硬度值穩(wěn)定的溫度為300℃,并且經(jīng)長(zhǎng)達(dá)兩天的熱暴露后硬度值幾乎沒(méi)有下降。證明設(shè)計(jì)成分的合金在300℃具有較好的熱穩(wěn)定性。隨后的組織分析也證明了,晶粒尺寸和Al9FeNi相的在300℃下的穩(wěn)定是其硬度值保持穩(wěn)定的重要原因。

l 添加成核劑

來(lái)自法國(guó)學(xué)者M(jìn)athieu Opprecht等人的研究表明,添加一定數(shù)量的釔穩(wěn)定氧化鋯(YSZ)可以誘導(dǎo)晶粒細(xì)化,改變3D打印6061鋁合金材料的微觀結(jié)構(gòu),從而消除熱裂紋現(xiàn)象,相關(guān)論文發(fā)表在Acta Materialia期刊中。

有兩種方法可以進(jìn)行晶粒細(xì)化。第一種方法是在打印過(guò)程中控制熱應(yīng)力。第二種方法是通過(guò)改變合金成分或在基礎(chǔ)粉末中直接添加成核劑來(lái)增強(qiáng)異相成核。

法國(guó)學(xué)者M(jìn)athieu Opprecht等人將不同數(shù)量的釔穩(wěn)定氧化鋯(YSZ)添加到Al6061基礎(chǔ)粉末中。實(shí)驗(yàn)發(fā)現(xiàn),晶粒細(xì)化效果取決于添加的YSZ量。從1%(體積分?jǐn)?shù))開始,SEM和EBSD圖像顯示出呈雙峰分布的等軸柱狀晶粒的微觀結(jié)構(gòu)。結(jié)果表明,添加2%(體積分?jǐn)?shù))的YSZ可以完全避免熔池邊界上的裂紋。

(責(zé)任編輯:admin)

- ·對(duì)標(biāo)NASA的GRCop-42,冠達(dá)科技實(shí)現(xiàn)Cu-4

- ·PowderMonkeys推出兩種先進(jìn)聚合物粉末

- ·中航邁特鈦推出核能增材制造專用MT-Ti3

- ·抗拉強(qiáng)度≥600MPa,威拉里推出A60X高強(qiáng)

- ·Advanced Laser Materials (ALM):聚焦

- ·Tekna 2023年收入2.16億元,增長(zhǎng)52%,

- ·易格斯推出3D打印用耐磨粉末和樹脂,應(yīng)

- ·萊茵金屬推出戰(zhàn)場(chǎng)移動(dòng)智能工廠,利用金

- ·鈦合金3D打印粉末材料需求猛增,金物新

- ·AddUp為模具制造商推出用于復(fù)雜注塑成

對(duì)標(biāo)NASA的GRCop-42,冠達(dá)

對(duì)標(biāo)NASA的GRCop-42,冠達(dá) PowderMonkeys推出兩種先

PowderMonkeys推出兩種先 中航邁特鈦推出核能增材制

中航邁特鈦推出核能增材制 抗拉強(qiáng)度≥600MPa,威拉里

抗拉強(qiáng)度≥600MPa,威拉里 Advanced Laser Materials

Advanced Laser Materials Tekna 2023年收入2.16億元

Tekna 2023年收入2.16億元 SME和WI3DP聯(lián)手推

SME和WI3DP聯(lián)手推 三菱化學(xué)子公司TN

三菱化學(xué)子公司TN 年產(chǎn)量已達(dá)200噸

年產(chǎn)量已達(dá)200噸 Cetim發(fā)布激光粉

Cetim發(fā)布激光粉 金屬粉末生產(chǎn)商Ca

金屬粉末生產(chǎn)商Ca 港研制新型低成本

港研制新型低成本