概述:鈦鋁合金粉末生產工藝及3D打印應用

時間:2022-09-30 11:19 來源:未知 作者:admin 閱讀:次

鈦鋁合金概述

鈦鋁合金(也稱鈦鋁金屬間化合物)是一種新型輕質的高溫結構材料,具有密度低、比強度高、阻燃性能好、抗蠕變抗氧化性能好,兼有金屬材料和陶瓷材料的優點,使用溫度為600~900℃,是高溫領域替代較重的鎳基高溫結構材料的理想備選材料之一。

鈦鋁粉末生產工藝

粉末是TiAl金屬間化合物粉末冶金構件制備的前提與基礎,對性能起著重要作用。TiAl金屬間化合物粉末制備工藝可分為元素粉末法和預合金粉末法。

元素粉末法以元素粉末為原材料,成本低、工藝周期短,但是生成相較復雜、雜質含量較高、燒結性能也較差,其應用較少。

預合金粉末法成分均勻性較好,雜質元素含量低,制得的構件力學性能較好,因而成為TiAl金屬間化合物粉末制備的首選工藝。常用的預合金粉末制備工藝主要有冷壁坩堝真空感應熔煉氣霧化法、電極感應熔煉氣霧化法以及等離子旋轉電極霧化法。

冷壁坩堝真空感應熔煉氣霧化法(VIGA-CC)

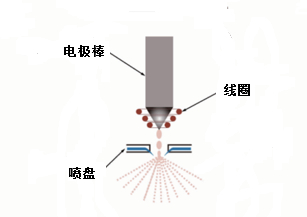

由于TiAl金屬間化合物熔點高、活性大,因而選擇冷壁坩堝。將TiAl金屬間化合物原料放入冷壁坩堝中,當感應加熱時,在坩堝底部和周圍形成一個殼體,使使感應熔化總是在同成分的固態殼中進行,從而避免了坩堝材料的污染。當原料完全熔化并保溫一段時間后,通過底部的導流管進入噴盤,在高速惰性氣流作用下將液流破碎,并快速冷凝成粉末。該工藝制備粉末球形度高、氧含量低,但是存在能耗高,粉末碳含量高的問題。

電極感應熔煉氣霧化法(EIGA)

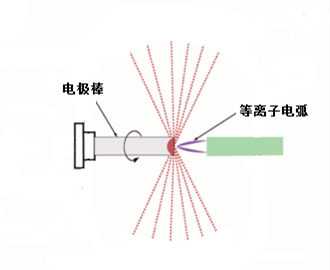

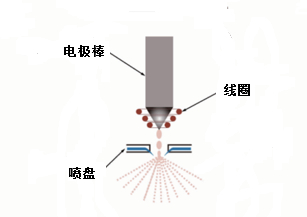

將TiAl金屬間化合物制作成電極棒,通過感應線圈將電極棒加熱熔化并形成細小的液流,經過噴盤,在高速惰性氣流作用下將液滴破碎,并快速冷凝成粉末。該工藝為無坩堝無導流管模式,制備的粉末純凈度高,但是液流穩定性不易控制,且需提前熔煉出電極,存在成分偏析問題。

等離子旋轉電極霧化法(PREP)

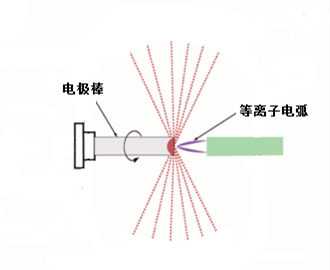

將TiAl金屬間化合物制作成電極棒,利用電極棒旋轉產生的離心力將電極一端由等離子熔化的金屬液滴沿切向甩出并霧化成粉末。該工藝制備的TiAl 金屬間化合物粉末純凈、球形度高、流動性好、空心粉少。但該工藝受限于電極轉速,粉末粒徑較粗,生產效率也較低,由于采用母合金錠作為電極,同樣存在成分偏析問題。

盤星新金屬Ti4822粉末特性

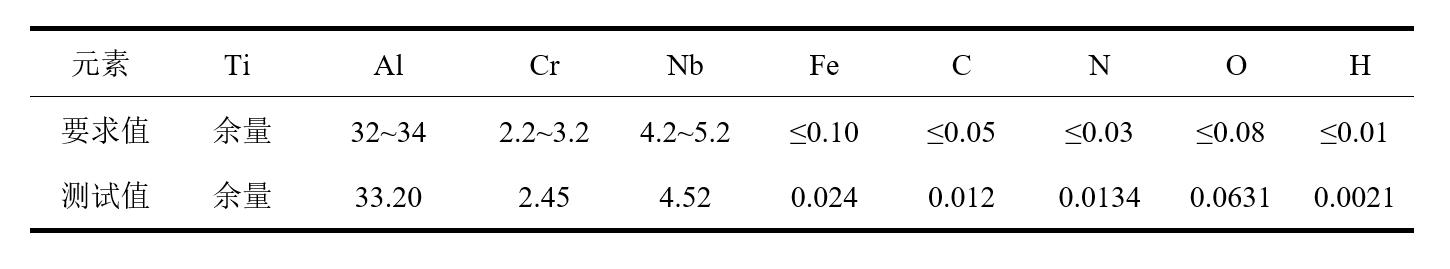

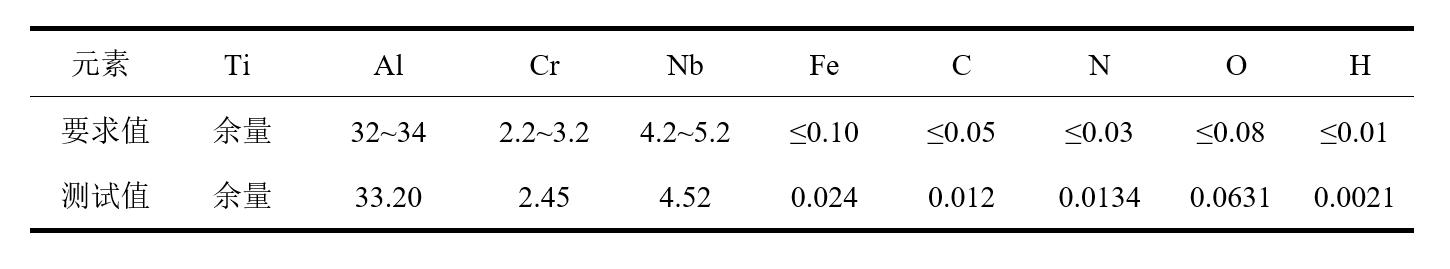

盤星Ti4822粉末采用電極感應熔煉氣霧化EIGA工藝制備,其粉末成分要求及測試值如下表1所示。

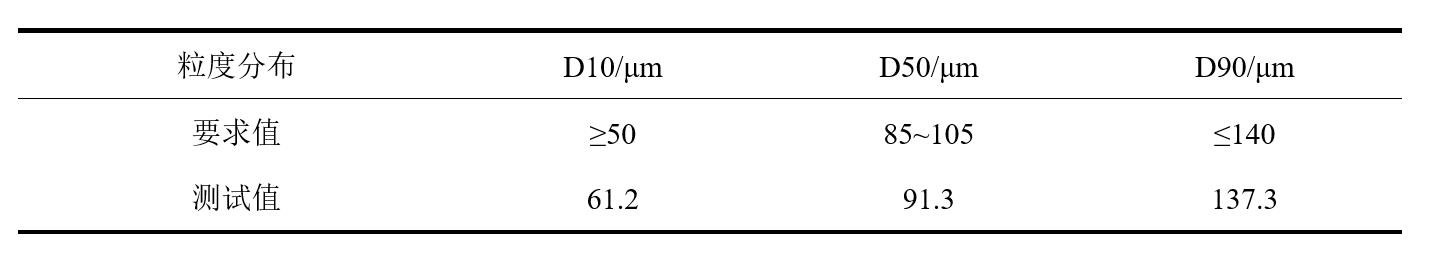

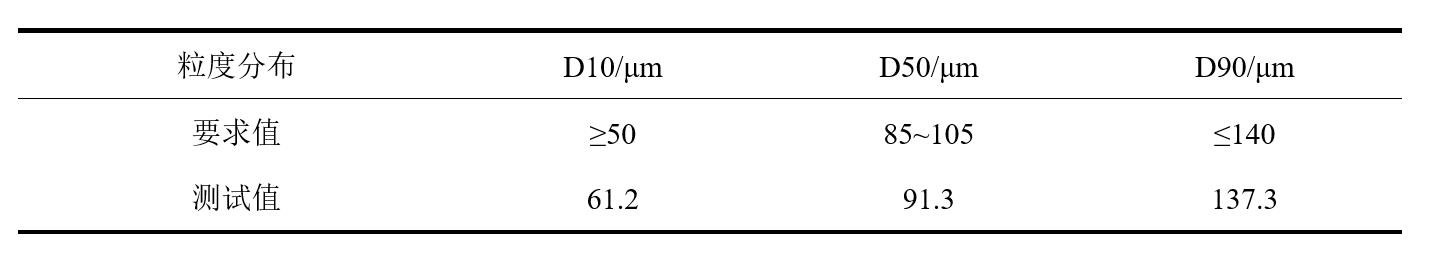

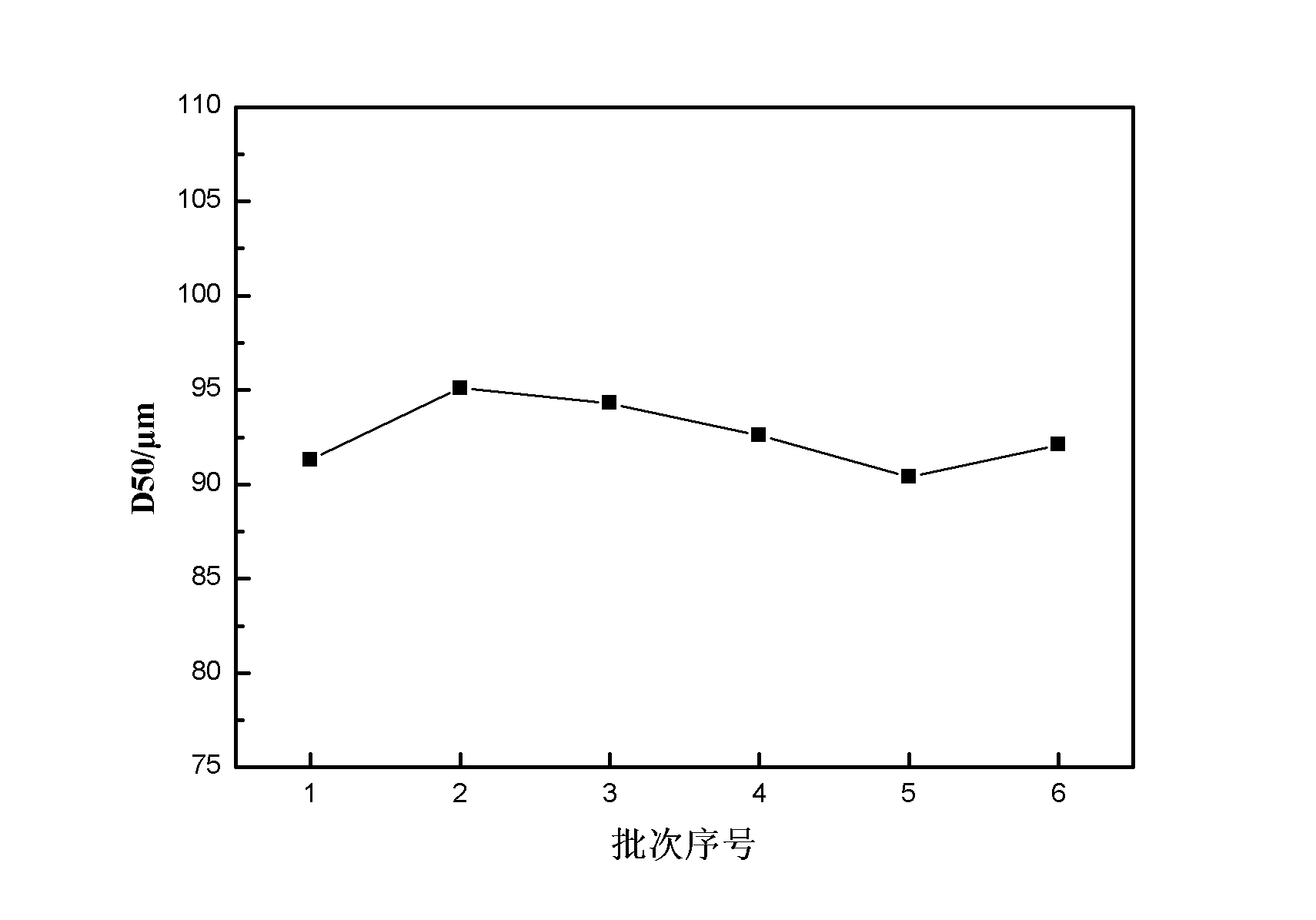

制粉過程中,通過關鍵參數控制,實現連續、穩定、高效生產。由于應用于EBM技術,因而篩選出鈦鋁合金粉末的粒徑段為53~150μm,其激光粒度分布見下表2所示。同時統計了6個批次的粉末粒度分布,見下圖6,整體穩定。

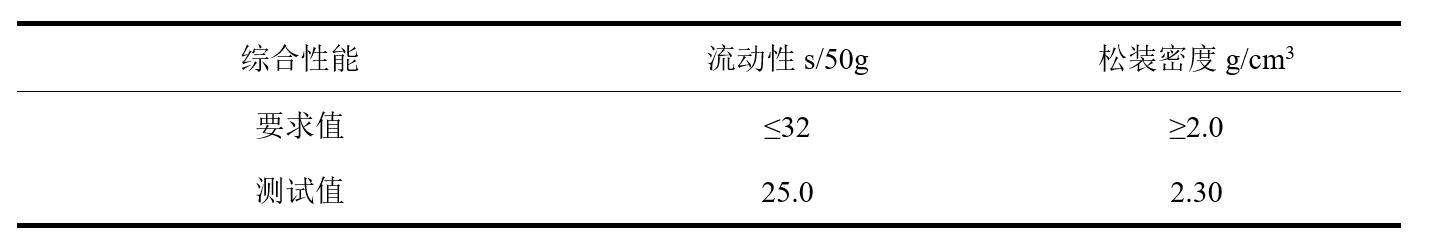

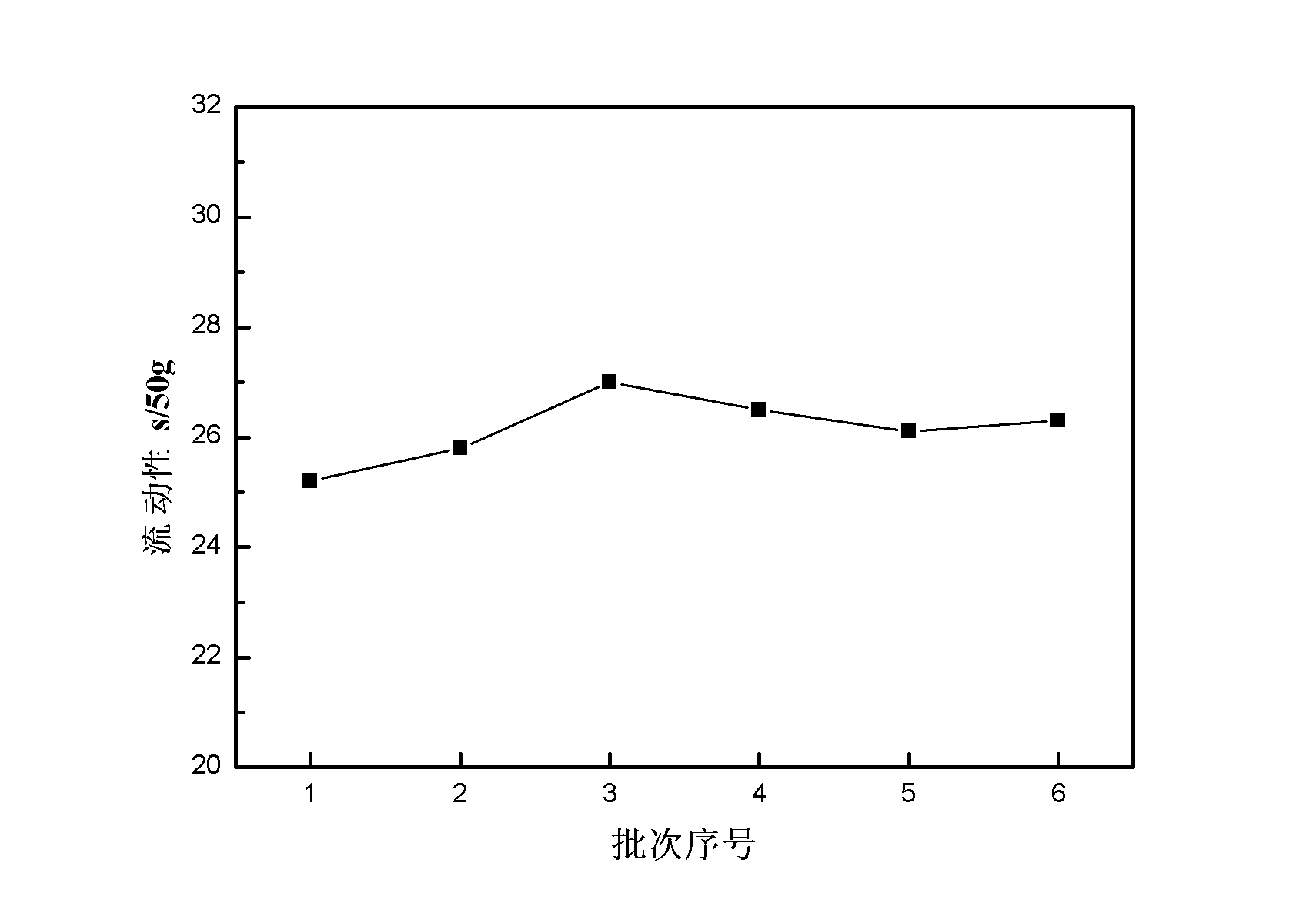

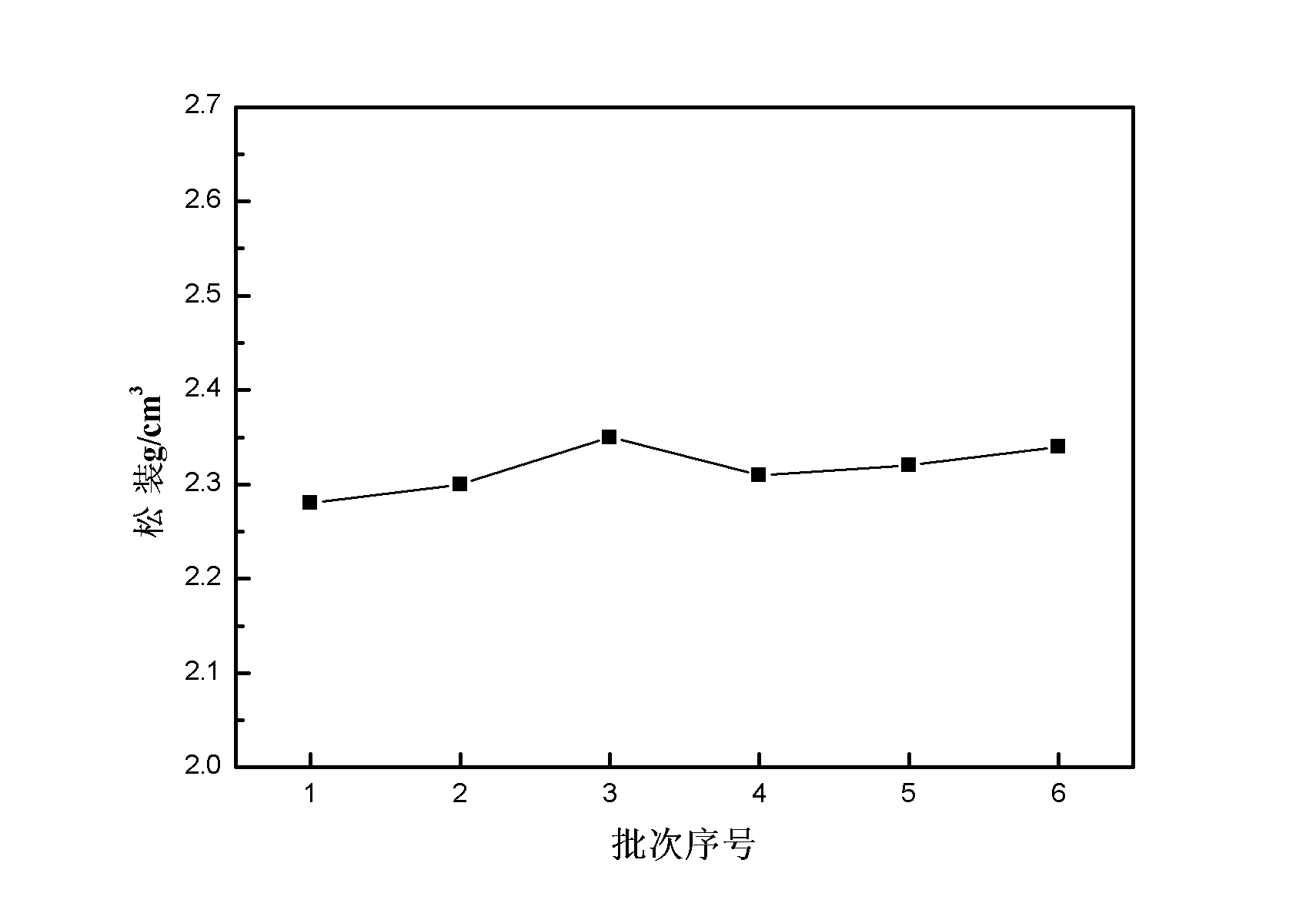

Ti4822 53~150μm粉末具有優異的綜合性能,如下表3所示。同時統計了6個批次的粉末流動性與松裝密度,見下圖7與圖8,整體性能穩定。

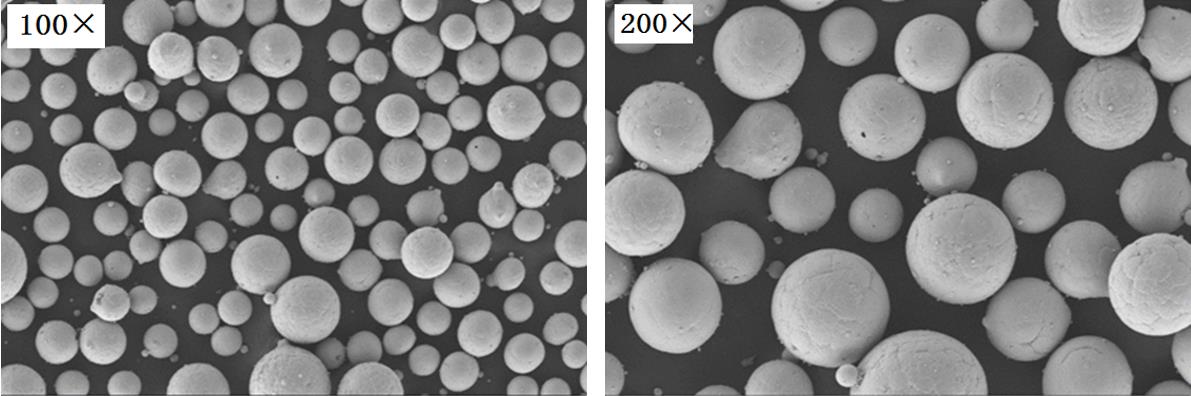

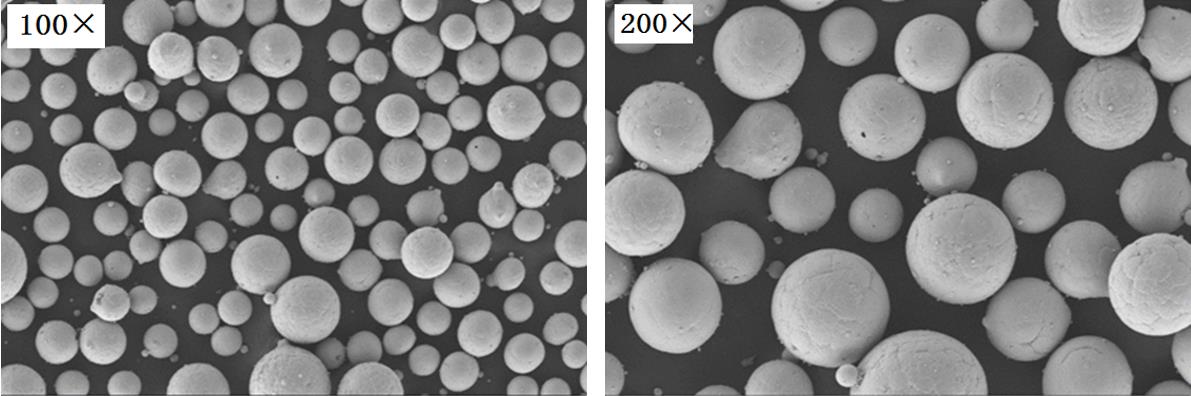

Ti4822 53~150μm粉末形貌如下圖9所示,球形度高,衛星球少。

鈦鋁合金粉末應用

目前,TiAl金屬金屬間化合物大量應用于航空發動機低壓渦輪葉片的研制和生產。2006年6月,GE公司宣布將在GEnx發動機中采用4822合金制造第6,7兩級低壓渦輪葉片,首次實現了TiAl金屬間化合物的工程應用。

增材制造技術的獨特優勢,給TiAl金屬間化合物的成型帶來了新的機遇。適用于鈦鋁合金粉末的增材制造技術主要包括選區激光熔化(SLM)、激光金屬沉積(LMD)和電子束選區熔化(EBM)。其中EBM技術超高的預熱溫度、較高的成形效率和良好的成形質量使其被認為是目前最合適鈦鋁合金異形件成形的增材制造技術。

盤星致力粉末研發和生產

盤星新金屬致力于新型金屬材料、球形金屬粉末的研發生產,是一家以研發為導向,精密制造為核心的國家高新技術企業。在粉末業務方面,盤星新金屬現有10條真空氣霧化生產線,年產鈦合金、高溫合金等高品質粉末逾1000噸,產品廣泛應用于增材制造、MIM、表面處理等領域。未來,盤星將推出更多元化、低成本的粉末種類,以卓越穩定的產品質量,向客戶提供高效一體化的技術解決方案。

鈦鋁合金(也稱鈦鋁金屬間化合物)是一種新型輕質的高溫結構材料,具有密度低、比強度高、阻燃性能好、抗蠕變抗氧化性能好,兼有金屬材料和陶瓷材料的優點,使用溫度為600~900℃,是高溫領域替代較重的鎳基高溫結構材料的理想備選材料之一。

鈦鋁粉末生產工藝

粉末是TiAl金屬間化合物粉末冶金構件制備的前提與基礎,對性能起著重要作用。TiAl金屬間化合物粉末制備工藝可分為元素粉末法和預合金粉末法。

元素粉末法以元素粉末為原材料,成本低、工藝周期短,但是生成相較復雜、雜質含量較高、燒結性能也較差,其應用較少。

預合金粉末法成分均勻性較好,雜質元素含量低,制得的構件力學性能較好,因而成為TiAl金屬間化合物粉末制備的首選工藝。常用的預合金粉末制備工藝主要有冷壁坩堝真空感應熔煉氣霧化法、電極感應熔煉氣霧化法以及等離子旋轉電極霧化法。

冷壁坩堝真空感應熔煉氣霧化法(VIGA-CC)

由于TiAl金屬間化合物熔點高、活性大,因而選擇冷壁坩堝。將TiAl金屬間化合物原料放入冷壁坩堝中,當感應加熱時,在坩堝底部和周圍形成一個殼體,使使感應熔化總是在同成分的固態殼中進行,從而避免了坩堝材料的污染。當原料完全熔化并保溫一段時間后,通過底部的導流管進入噴盤,在高速惰性氣流作用下將液流破碎,并快速冷凝成粉末。該工藝制備粉末球形度高、氧含量低,但是存在能耗高,粉末碳含量高的問題。

圖1冷壁坩堝真空感應熔煉氣霧化法示意圖

電極感應熔煉氣霧化法(EIGA)

將TiAl金屬間化合物制作成電極棒,通過感應線圈將電極棒加熱熔化并形成細小的液流,經過噴盤,在高速惰性氣流作用下將液滴破碎,并快速冷凝成粉末。該工藝為無坩堝無導流管模式,制備的粉末純凈度高,但是液流穩定性不易控制,且需提前熔煉出電極,存在成分偏析問題。

圖2電極感應熔煉氣霧化法示意圖

等離子旋轉電極霧化法(PREP)

將TiAl金屬間化合物制作成電極棒,利用電極棒旋轉產生的離心力將電極一端由等離子熔化的金屬液滴沿切向甩出并霧化成粉末。該工藝制備的TiAl 金屬間化合物粉末純凈、球形度高、流動性好、空心粉少。但該工藝受限于電極轉速,粉末粒徑較粗,生產效率也較低,由于采用母合金錠作為電極,同樣存在成分偏析問題。

圖3等離子旋轉電極霧化法示意圖

盤星新金屬Ti4822粉末特性

盤星Ti4822粉末采用電極感應熔煉氣霧化EIGA工藝制備,其粉末成分要求及測試值如下表1所示。

表1 Ti4822化學成分(wt.%)

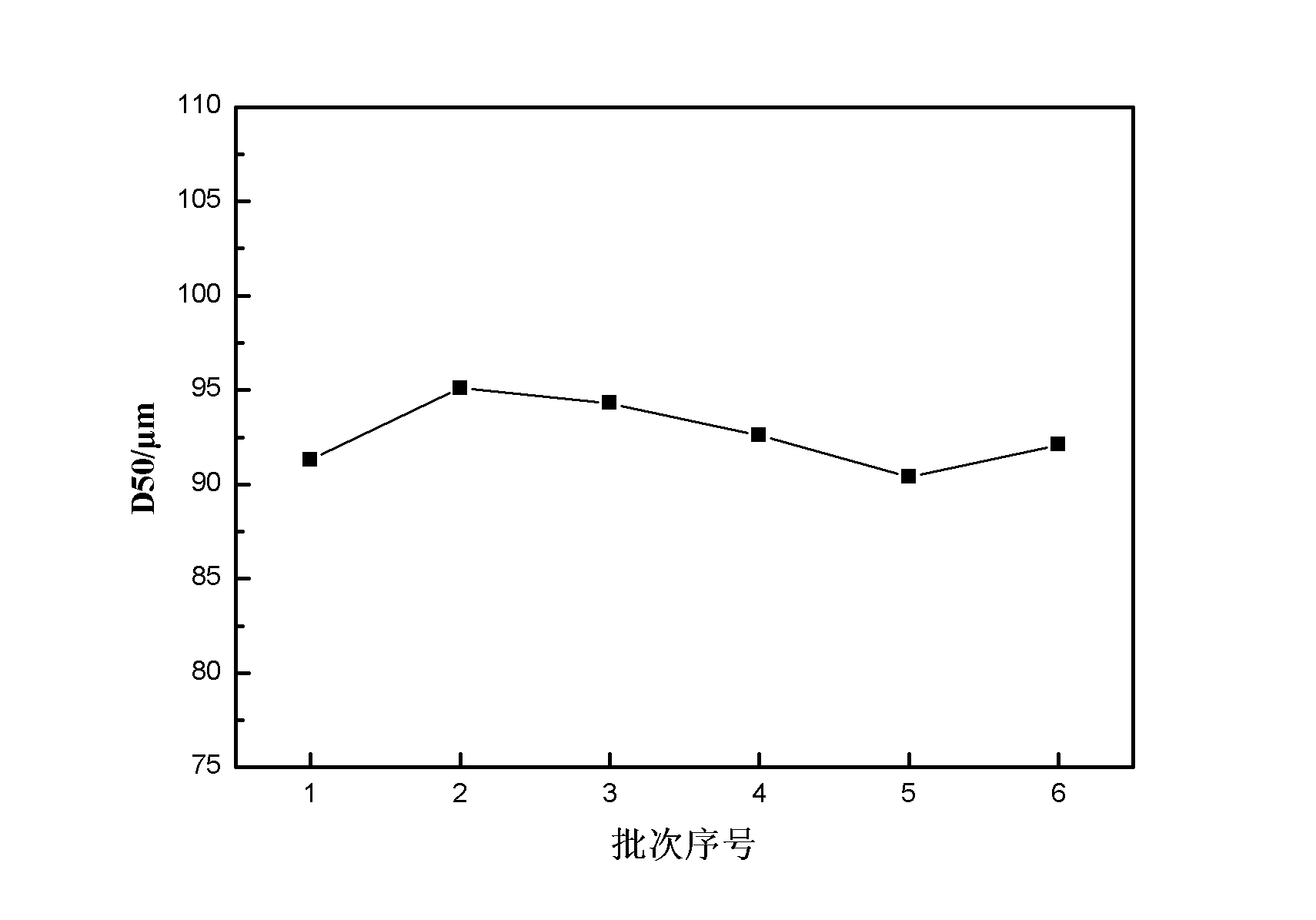

制粉過程中,通過關鍵參數控制,實現連續、穩定、高效生產。由于應用于EBM技術,因而篩選出鈦鋁合金粉末的粒徑段為53~150μm,其激光粒度分布見下表2所示。同時統計了6個批次的粉末粒度分布,見下圖6,整體穩定。

表2 Ti4822 53~150μm激光粒度分布

圖6 Ti4822(53~150μm)粉末粒度分布D50批次穩定性

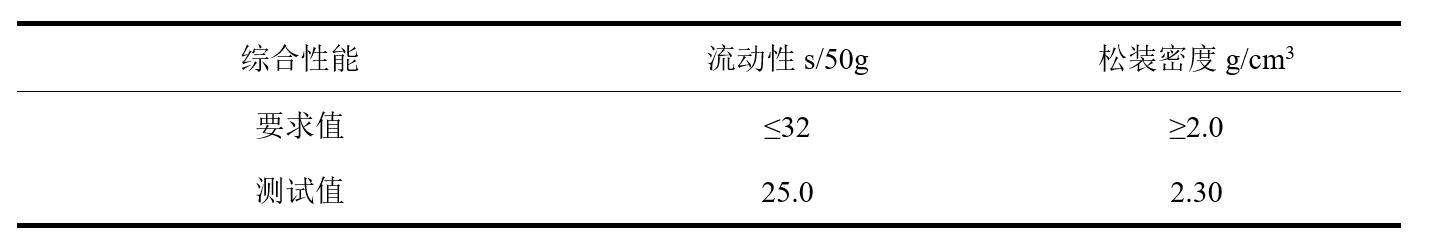

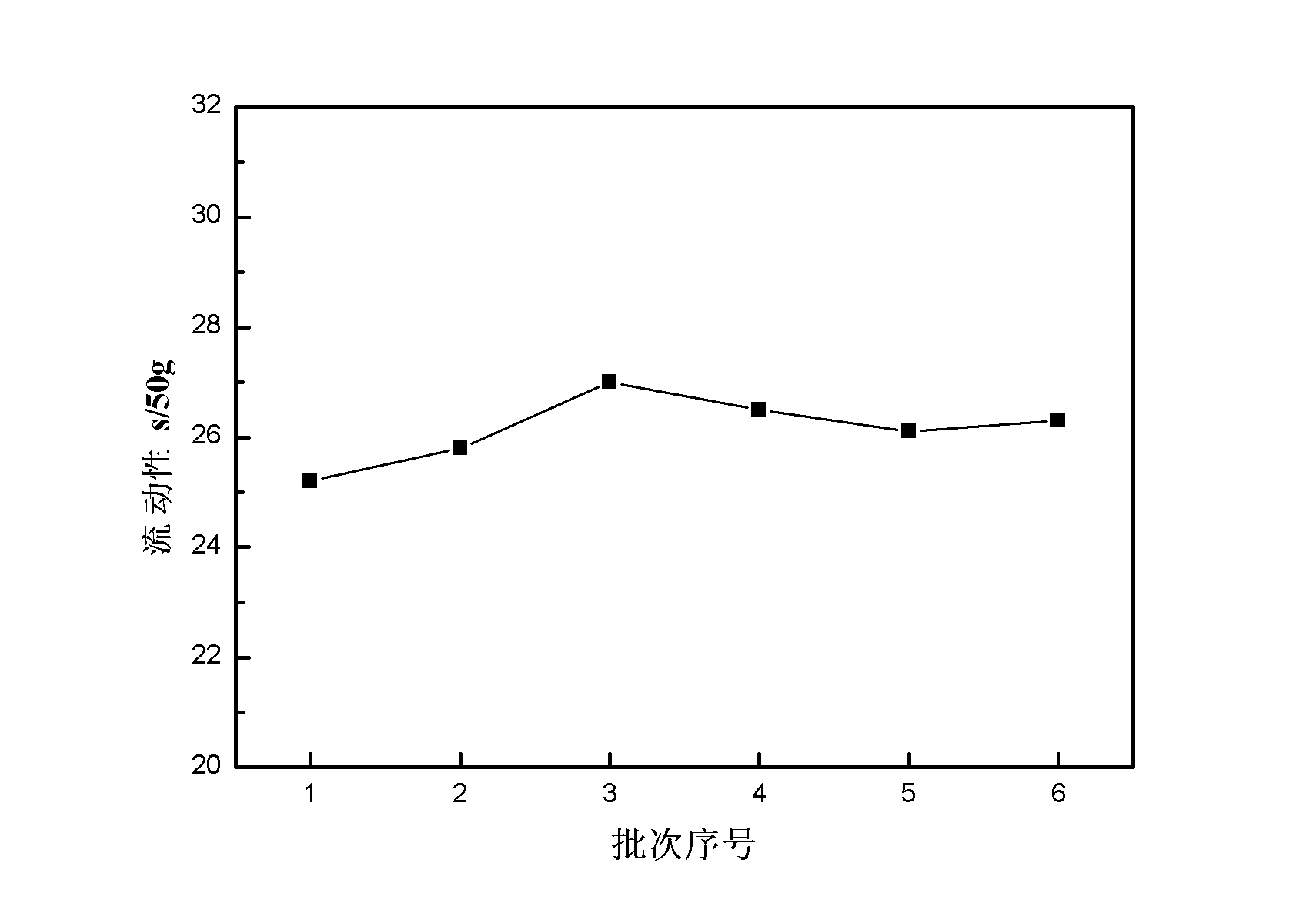

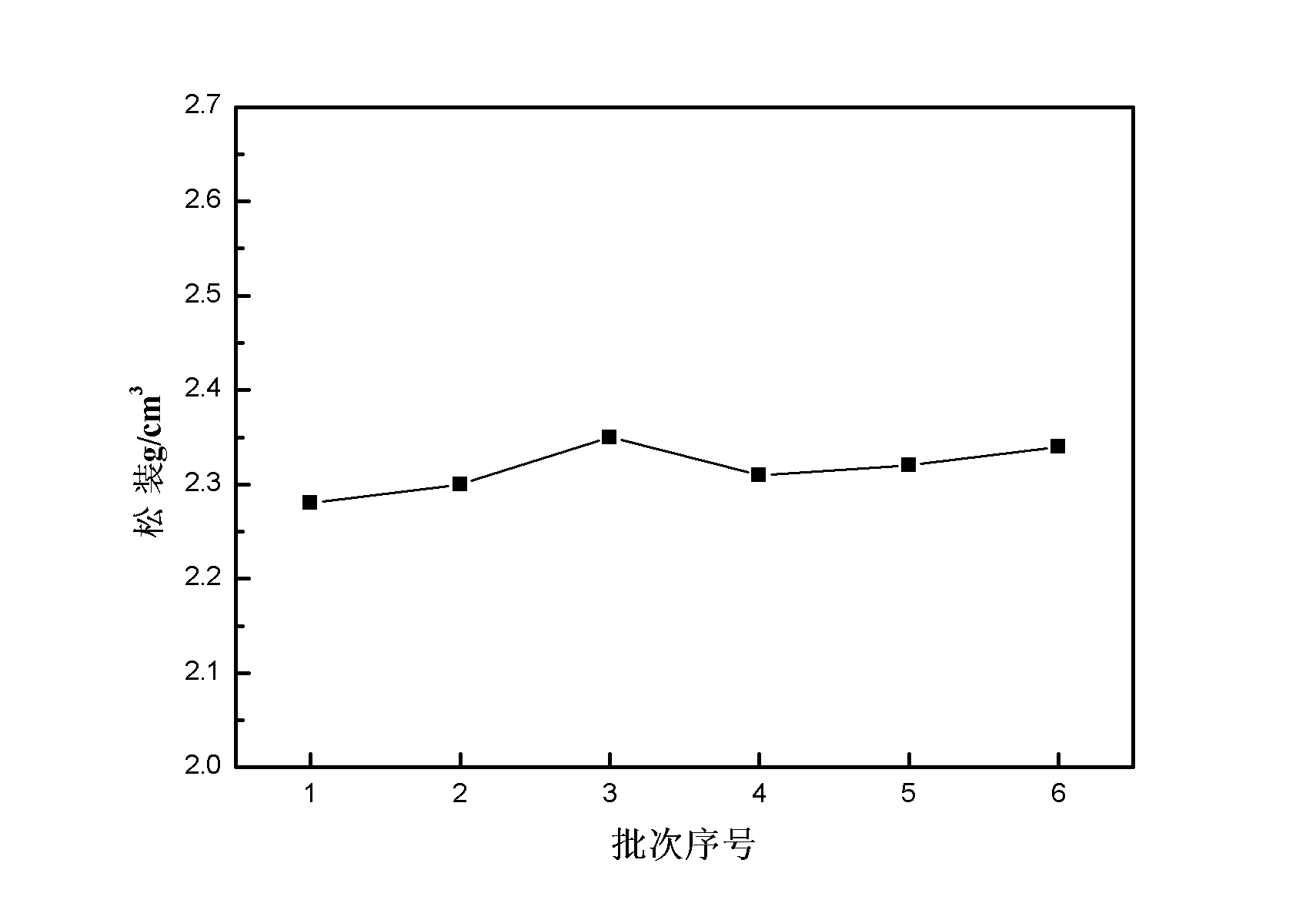

Ti4822 53~150μm粉末具有優異的綜合性能,如下表3所示。同時統計了6個批次的粉末流動性與松裝密度,見下圖7與圖8,整體性能穩定。

表3 Ti4822 53~150μm粉末綜合性能

圖7 Ti4822(53~150μm)粉末流動性批次穩定性

圖8 Ti4822(53~150μm)粉末松裝密度批次穩定性

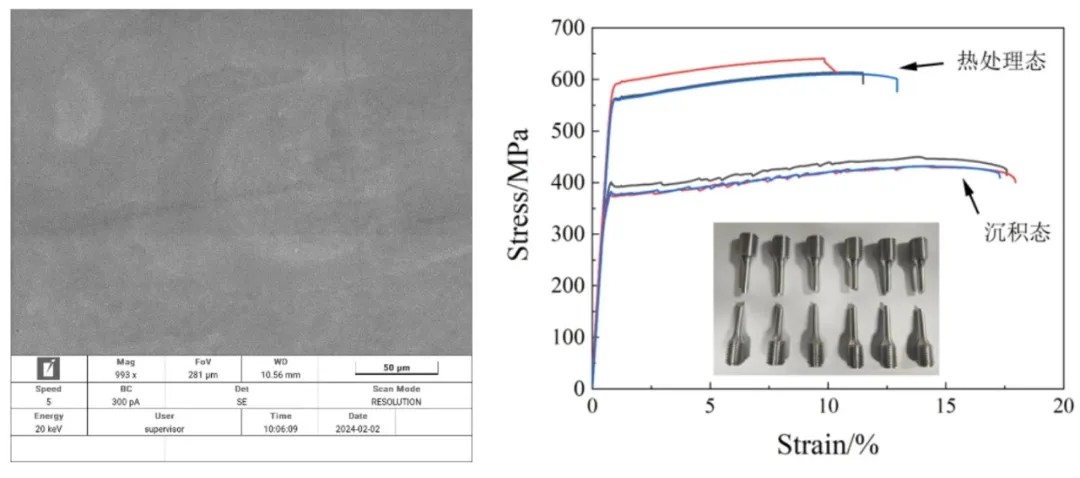

Ti4822 53~150μm粉末形貌如下圖9所示,球形度高,衛星球少。

圖9 Ti4822 53~150μm粉末形貌圖

鈦鋁合金粉末應用

目前,TiAl金屬金屬間化合物大量應用于航空發動機低壓渦輪葉片的研制和生產。2006年6月,GE公司宣布將在GEnx發動機中采用4822合金制造第6,7兩級低壓渦輪葉片,首次實現了TiAl金屬間化合物的工程應用。

圖10 中科院金屬所制造的γ-TiAl合金低壓渦輪葉片精密鑄件

增材制造技術的獨特優勢,給TiAl金屬間化合物的成型帶來了新的機遇。適用于鈦鋁合金粉末的增材制造技術主要包括選區激光熔化(SLM)、激光金屬沉積(LMD)和電子束選區熔化(EBM)。其中EBM技術超高的預熱溫度、較高的成形效率和良好的成形質量使其被認為是目前最合適鈦鋁合金異形件成形的增材制造技術。

圖11 EBM鈦鋁合金大尺寸渦輪葉片

盤星致力粉末研發和生產

盤星新金屬致力于新型金屬材料、球形金屬粉末的研發生產,是一家以研發為導向,精密制造為核心的國家高新技術企業。在粉末業務方面,盤星新金屬現有10條真空氣霧化生產線,年產鈦合金、高溫合金等高品質粉末逾1000噸,產品廣泛應用于增材制造、MIM、表面處理等領域。未來,盤星將推出更多元化、低成本的粉末種類,以卓越穩定的產品質量,向客戶提供高效一體化的技術解決方案。

(責任編輯:admin)

最新內容

熱點內容

對標NASA的GRCop-42,冠達

對標NASA的GRCop-42,冠達 PowderMonkeys推出兩種先

PowderMonkeys推出兩種先 中航邁特鈦推出核能增材制

中航邁特鈦推出核能增材制 抗拉強度≥600MPa,威拉里

抗拉強度≥600MPa,威拉里 Advanced Laser Materials

Advanced Laser Materials Tekna 2023年收入2.16億元

Tekna 2023年收入2.16億元 SME和WI3DP聯手推

SME和WI3DP聯手推 三菱化學子公司TN

三菱化學子公司TN 年產量已達200噸

年產量已達200噸 Cetim發布激光粉

Cetim發布激光粉 金屬粉末生產商Ca

金屬粉末生產商Ca 港研制新型低成本

港研制新型低成本