通快推出全新TruPrint 3000 3D打印系統

德國通快近日推出了選區激光熔化金屬3D打印設備-TruPrint 3000 系統的新版本。這款中幅設備可生產直徑達300毫米、高度達400毫米的零部件,可以打印多種材料,包括鋼、鎳基合金、鈦和鋁。

提升打印件質量

通快對于新版TruPrint 3000 系統的關鍵部分進行了技術改進,并可配備兩個激光器。

“我們對TruPrint 3000的關鍵部分進行了改進,使其更能滿足不同行業的質量要求、認證要求和生產工藝要求。”通快增材制造部總經理Klaus Parey說。新型TruPrint 3000可以配備第二臺激光器,使得生產效率近乎翻倍。

Parey說到:”多激光器選項大大降低了零件成本——這也是我們幫助客戶是實現大規模生產的方式。”無論零件的數量和幾何形狀如何,我們有兩臺500瓦的激光器并行掃描機器的整個成型區域,可以使得生產速度更快,效率更高。通過自動多激光校準選項,系統可以在制造階段自動監控多激光掃描區域,并讓它們相互校準。由同一道激光掃描一個完整輪廓,并不會產生任何拼接焊縫。這也是多激光打印的零件能夠有如此出色的質量的技術保障。

根據3D科學谷的了解,通快改變了惰性氣體在TruPrint 3000成型倉內的流動方式。現在,惰性氣體從后向前流經打印區域的方式更加穩定和均勻。

這一改變,除了能夠提高打印件的質量,還能讓操作者在機器內清除零件上多余的粉末。以前的機型需要操作人員將零件取出,并在另一個單獨的工位上進行粉末清除工作。而新版TruPrint 3000 3D打印系統則被設計為能在保護氣氛中處理粉末,并用惰性氣體防止粉末在打印過程中受到污染。這對于醫療器械等行業來說是一大優勢。

全新的TruPrint 3000還可配置熔池監控功能,可以在3D打印過程中自動監測熔池熱輻射和其他指標,以此來保障零件的質量。

激光光學器件中的特殊傳感器也會持續監測熔池。通快的專用軟件會將這些讀取的數據與存儲在數據庫中參考工件的數據進行比較,并以圖像形式來展示任何偏差,如熔池過冷或過熱。熔池監控為操作員提供了用以檢測缺陷所需信息,以便采取必要的措施。

不同行業和不同零件有不同的生產要求,這也是通快提供靈活的生產解決方案的原因。

根據通快增材制造部總經理Klaus Parey,全新的TruPrint 3000支持工序鏈定制,從而匹配每個客戶的制造工序。

除了上述機器內部除粉的解決方案外,TruPrint 3000還提供了一個可更換缸體的模式,并帶有外部拆包和篩粉站。這種模式有多個優勢,能使機器更好地滿足客戶的特定需求,應對產量的不斷增長,通過并行生產將停機時間降至最低。

(責任編輯:admin)

Rapid Fusion二月即將發布

Rapid Fusion二月即將發布 最新Nature成果:加州大學

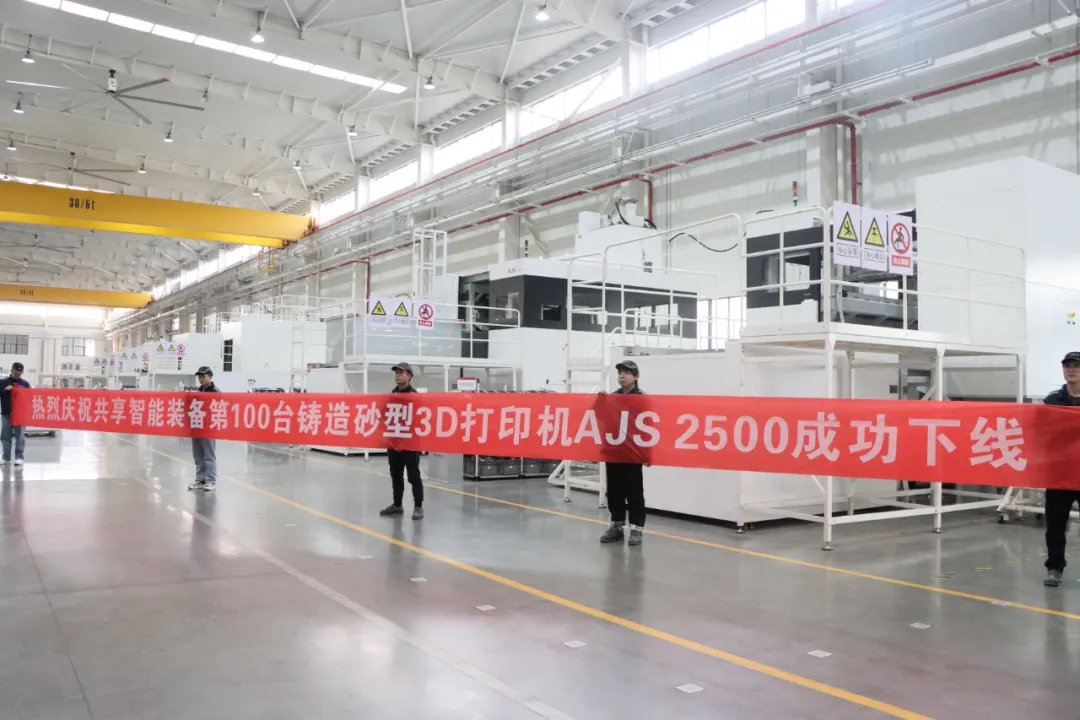

最新Nature成果:加州大學 共享智能裝備蕪湖工廠第10

共享智能裝備蕪湖工廠第10 高性能、大尺寸、高產能:

高性能、大尺寸、高產能: 華曙高科發布高效自動化聚

華曙高科發布高效自動化聚 Blocks推出擁有更大構建尺

Blocks推出擁有更大構建尺 極光創新:重磅推

極光創新:重磅推 Stratasys:推出

Stratasys:推出 DESKTOP METAL推

DESKTOP METAL推 工業應用3D打印機

工業應用3D打印機 讓制造更簡單: S

讓制造更簡單: S SAKUU推出新型多

SAKUU推出新型多