一種大規模生產超細纖維的新型3D打印方法

2025年2月23日,伊利諾伊大學厄巴納香檳分校的研究人員開發出一種新方法,用于制造直徑小至1.5微米的超細纖維,為模仿生物纖維結構提供了一種可擴展的技術。這項研究發表在《自然通訊》雜志上,劍橋大學、查普曼大學和弘益大學的研究人員也參與了這項工作。該技術被稱為快速溶劑交換3D打印(3DPX),能夠制造出長達數十厘米的纖維,有望在機器人技術、醫學和先進材料領域得到應用。

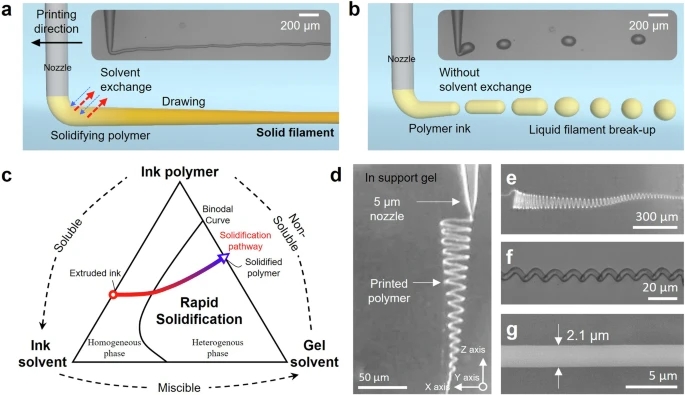

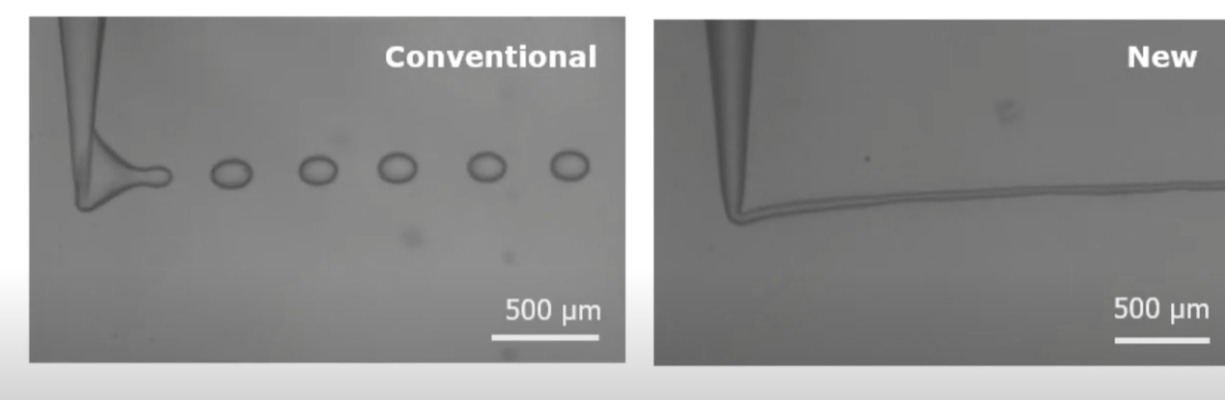

與傳統制造方法不同,3DPX技術通過溶劑交換實現擠出聚合物細絲的快速固化,克服了傳統方法在靈活性和高縱橫比方面的局限。該工藝的打印速度可達到5毫米/秒,遠超傳統的彎月面引導打印技術。通過使纖維幾乎立即固化,可以有效避免毛細管效應引起的斷裂,從而確保精細結構的穩定性。

工程師Mohammad Tanver Hossain指出:“在自然界中,許多絲狀結構的直徑僅有幾微米。我們深知,實現這一目標是可行的。”

3D打印超細纖維

實驗結果表明,采用5微米的噴嘴可以生產出直徑僅1.5微米的纖維,長寬比超過3400。研究人員對支撐凝膠的流變性以及聚合物成分進行了精細調整,以確保在這一規模下的工藝穩定性,證明了這項技術的可靠性。

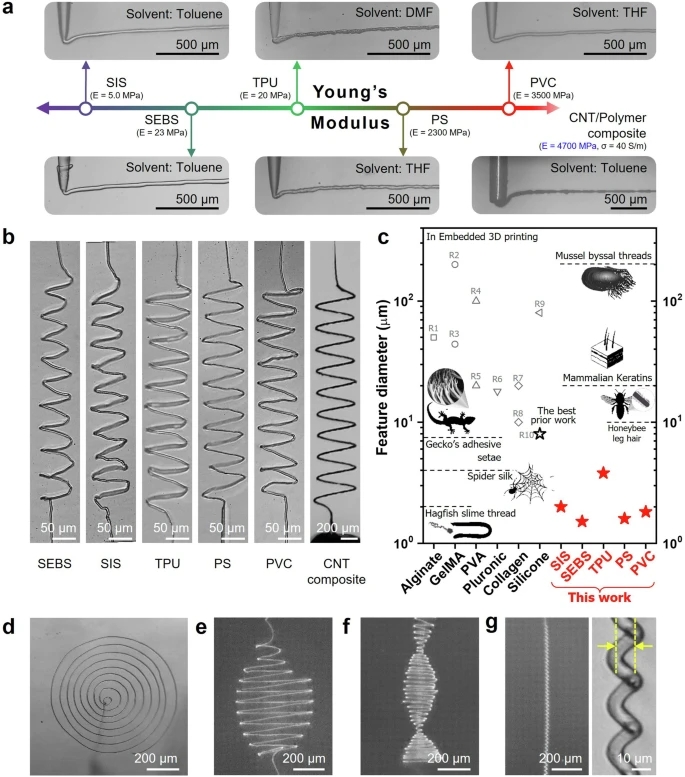

該技術還證明了它對多種材料的適用性,包括熱塑性彈性體、聚苯乙烯和聚氯乙烯(PVC)。他們甚至測試了含有碳納米管的聚合物納米復合材料,這對于電子和傳感器技術的應用具有潛在價值。除了單根纖維,研究團隊還成功地打印出了固定在彈性基底上的毛發狀陣列,直徑小于2微米,長度超過1500微米。這些陣列在觸覺傳感器、藥物輸送微針和微流體設備中具有重要應用,它們從自然界中的傳感和粘附機制中獲得靈感。

可擴展性是3DPX的另一個亮點。多噴嘴打印系統展示了同時制造多個結構的能力,例如九噴嘴歧管可以并行產生相同的打印件。這種能力提升了在效率和精度同等重要的工業應用中的生產效率。

團隊還嘗試了線圈、螺旋線和彎曲的細絲,結果表明打印速度和凝膠的屈服應力對細絲保持形狀的效果有直接影響。較高的屈服應力值提供了更好的機械支撐,防止細絲在擠出過程中發生位移。較低的打印速度允許更可控的沉積,確保纖維緊密貼合預定軌跡。

與現有技術相比,3DPX技術在直接墨水書寫特征尺寸上創下了新紀錄。以前的嵌入式3D打印技術(例如使用可固化硅橡膠的技術)難以達到8微米以下的精度,而3DPX技術將此降至1.5微米。與電流體動力(EHD)打印和氣溶膠噴射打印不同,后者通常速度較慢且需要外部支撐,3DPX技術則工作速度更快,并允許進行自由形狀、無支撐打印。

當然,任何研究都會面臨挑戰。研究團隊指出,對于超高縱橫比纖維的打印后處理仍然具有挑戰性,進一步改進材料配方和支撐凝膠的性能有助于提高穩定性。

Hossain指出,這種方法具有巨大的潛力,“因為超細長纖維可以與功能材料結合,從而復制出受自然啟發的纖維結構。”

(責任編輯:admin)

微電熱成型 (μETF)技術制

微電熱成型 (μETF)技術制 Backflip推出用于3D掃描至

Backflip推出用于3D掃描至 潛力巨大,本田汽車正將3D

潛力巨大,本田汽車正將3D 最新Science子刊:生物3D

最新Science子刊:生物3D VERIGRAFT獲得120萬歐元Eu

VERIGRAFT獲得120萬歐元Eu 美國紐約大學《Biofabrica

美國紐約大學《Biofabrica 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強 《Science》:一

《Science》:一 國產大尺寸陶瓷3D

國產大尺寸陶瓷3D 南京工業大學:基

南京工業大學:基