MIT工程師開發首個全3D打印靜電噴射引擎

2025年2月25日,美國麻省理工學院(MIT)工程師團隊日前宣布成功研發出世界首個完全采用3D打印技術制造的靜電噴射引擎。這一突破性成果得到了MathWorks獎學金和NewSat項目的支持,部分研究在MIT.nano設施中完成。該引擎通過電場產生高速微液滴提供推進力,特別適用于CubeSat等小型衛星。這款引擎可以更快速、低成本地生產,相比傳統制造方法具有明顯優勢。此外,這項技術支持在軌制造,提高了太空任務的靈活性和操作能力,允許在任務期間進行實時調整。

模塊化設計的3D打印靜電噴射引擎

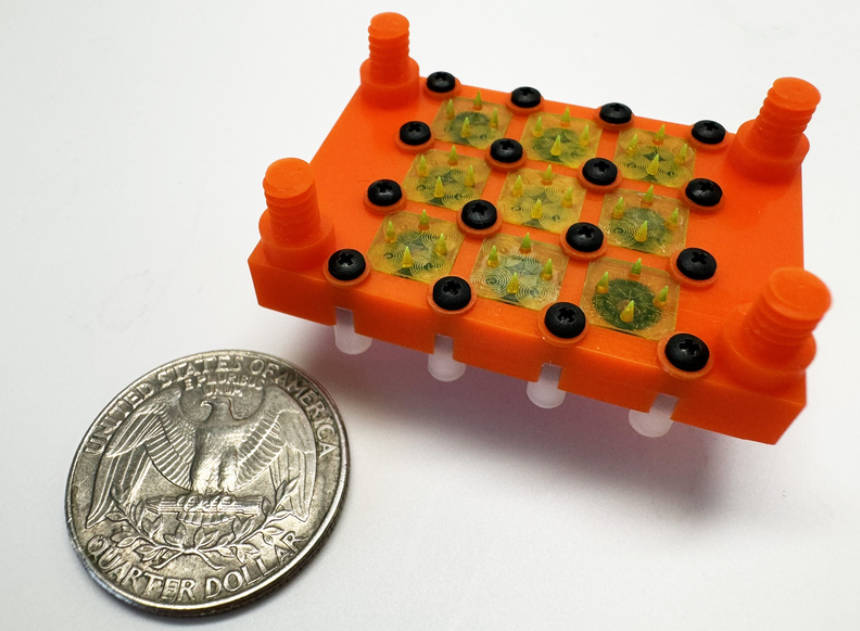

MIT團隊采用模塊化方法,整合了兩種3D打印技術來制造宏觀和微觀尺度的組件。這款概念驗證引擎包含32個靜電噴射器,協同工作產生均勻的推進劑流。3D打印設備展示出與現有靜電噴射引擎相當或更優的性能。使用這項技術,宇航員可以快速打印衛星引擎,無需等待地球發送信號。

MIT首席研究科學家Luis Fernando Velásquez-García表示:"使用半導體制造技術與低成本進入太空的理念不相符。我們的目標是實現太空硬件的民主化。在這項工作中,我們提出了一種使用更多參與者可獲得的制造技術來生產高性能硬件的方法。"

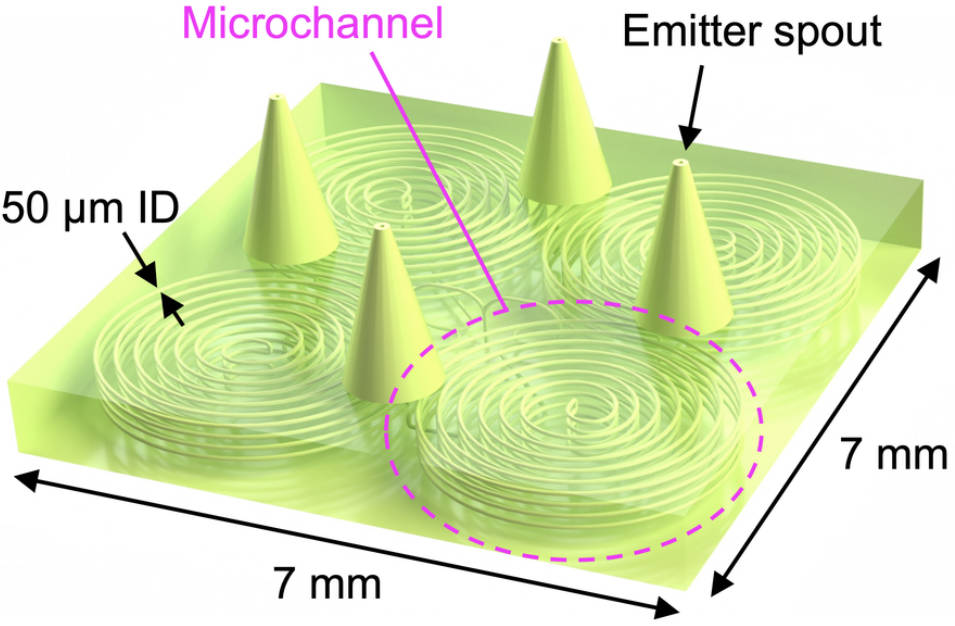

靜電噴射引擎通過微流體通道將推進劑輸送至發射器陣列。發射器尖端的靜電場產生電流體動力學效應,將液體塑造成錐形液面,噴射帶電高速液滴產生推力。發射器尖端專為低電壓電流體動力學噴射設計,需要精確的銳度。為調節液體流動,該裝置包含一個將推進劑輸送通過通道的液壓系統。發射器陣列由八個模塊組成,每個模塊有四個發射器作為互聯系統協同工作。

Velásquez-García表示:"采用一刀切的制造方法行不通,因為這些子系統處于不同的尺度。我們的關鍵見解是混合使用增材制造方法來實現預期結果,然后想辦法使所有部件接口化,使零件盡可能高效地協同工作。"

3D打印靜電噴射引擎的制造過程

制造過程結合了兩種光聚合(VPP)打印技術:雙光子聚合和數字光處理(DLP)。這種混合方法讓研究人員能夠利用雙光子打印的精確性制作精細細節,同時利用DLP的速度和可擴展性制作結構的較大部件。

雙光子聚合使用兩個光子在高度聚焦點引發聚合,能夠創建復雜的納米級特征。這種方法在制造尖銳發射器尖端和均勻、窄小的高分辨率毛細管等精細結構方面發揮了關鍵作用。這些發射器被放置在一個稱為歧管塊的矩形外殼中,該外殼固定每個模塊并向發射器輸送推進劑。

MIT研究人員發現,用之前的方法制造較大的歧管塊因其低產量和有限的建造體積而不切實際。為解決這個問題,團隊使用了DLP技術,該技術可投影整層樹脂并用UV光固化。與逐層方法不同,DLP一次固化整層,加快了生產速度,提高了大型組件的制造效率。

靜電噴射引擎性能改進

除了優化制造過程,研究人員還進行了化學測試,確保打印材料與導電推進劑相容,防止可能的腐蝕或降解。他們還開發了組件對準和密封技術,確保設備有效運行。最終,原型機相比傳統化學火箭和現有靜電噴射引擎展現出更好的推力效率。團隊還發現,調節施加電壓可以獲得更廣泛的推力范圍,表明復雜的流體調節系統可以簡化或消除,從而實現更高效和更具成本效益的設計。

未來發展

研究人員計劃進一步探索電壓調制的優勢。此外,他們還計劃制造更密集和更大的發射器模塊,同時研究新的電極配置以進一步增強靜電噴射過程。未來的工作可能還包括展示使用全3D打印靜電噴射引擎進行運行和離軌的CubeSat。

航天器應用中3D打印技術的進展

近年來,3D打印技術在航天器組件制造中獲得了顯著發展。

● 2024年初,Conflux Technology與德國火箭制造商Rocket Factory Augsburg合作,將3D打印熱交換器技術整合到軌道火箭中,標志著增材制造在太空任務中應用的重要進步。

● 美國金屬3D打印機開發商Rosotics宣布,其Halo系統(一種大型金屬3D打印機)將內部整合,用于支持公司軌道轉移飛行器的生產。Rosotics計劃部署多個自主航天器,設計在進入地球和月球之間穩定引力位置的L5拉格朗日點軌道之前,在月球周圍進行機動。

● 意大利3D打印服務機構BEAMIT SpA正在為天鵝座計劃提供使用NASA認證AlSi7Mg鋁合金3D打印的航空航天部件。該計劃專注于為國際空間站(ISS)補給和推進太空探索,使用Northrop Grumman制造的天鵝座航天器。

(責任編輯:admin)

微電熱成型 (μETF)技術制

微電熱成型 (μETF)技術制 Backflip推出用于3D掃描至

Backflip推出用于3D掃描至 潛力巨大,本田汽車正將3D

潛力巨大,本田汽車正將3D 最新Science子刊:生物3D

最新Science子刊:生物3D VERIGRAFT獲得120萬歐元Eu

VERIGRAFT獲得120萬歐元Eu 美國紐約大學《Biofabrica

美國紐約大學《Biofabrica 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強 《Science》:一

《Science》:一 國產大尺寸陶瓷3D

國產大尺寸陶瓷3D 南京工業大學:基

南京工業大學:基