增材制造關鍵缺陷的無損檢測:分辨率、速度與尺寸的優化平衡

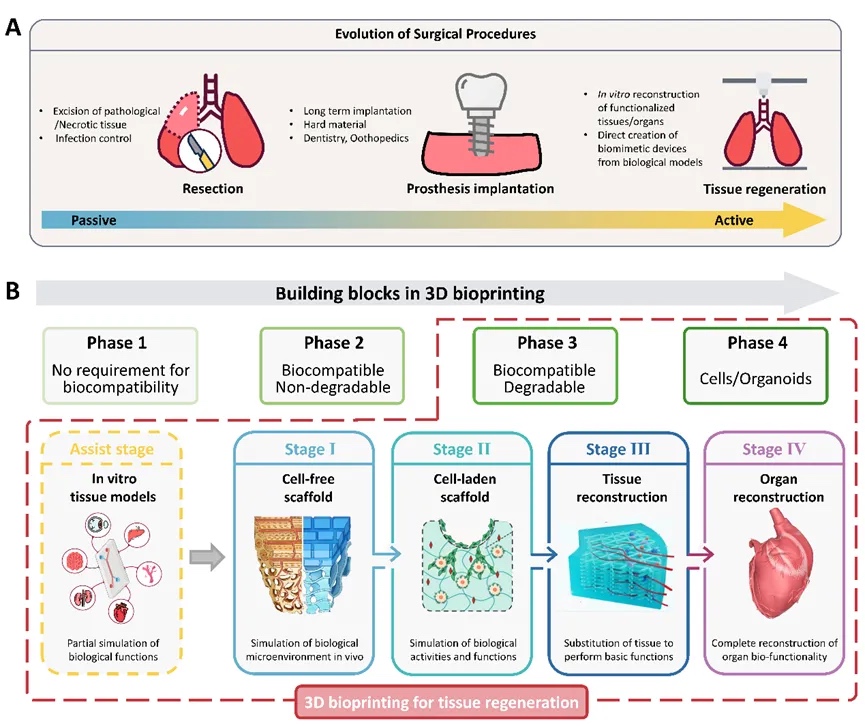

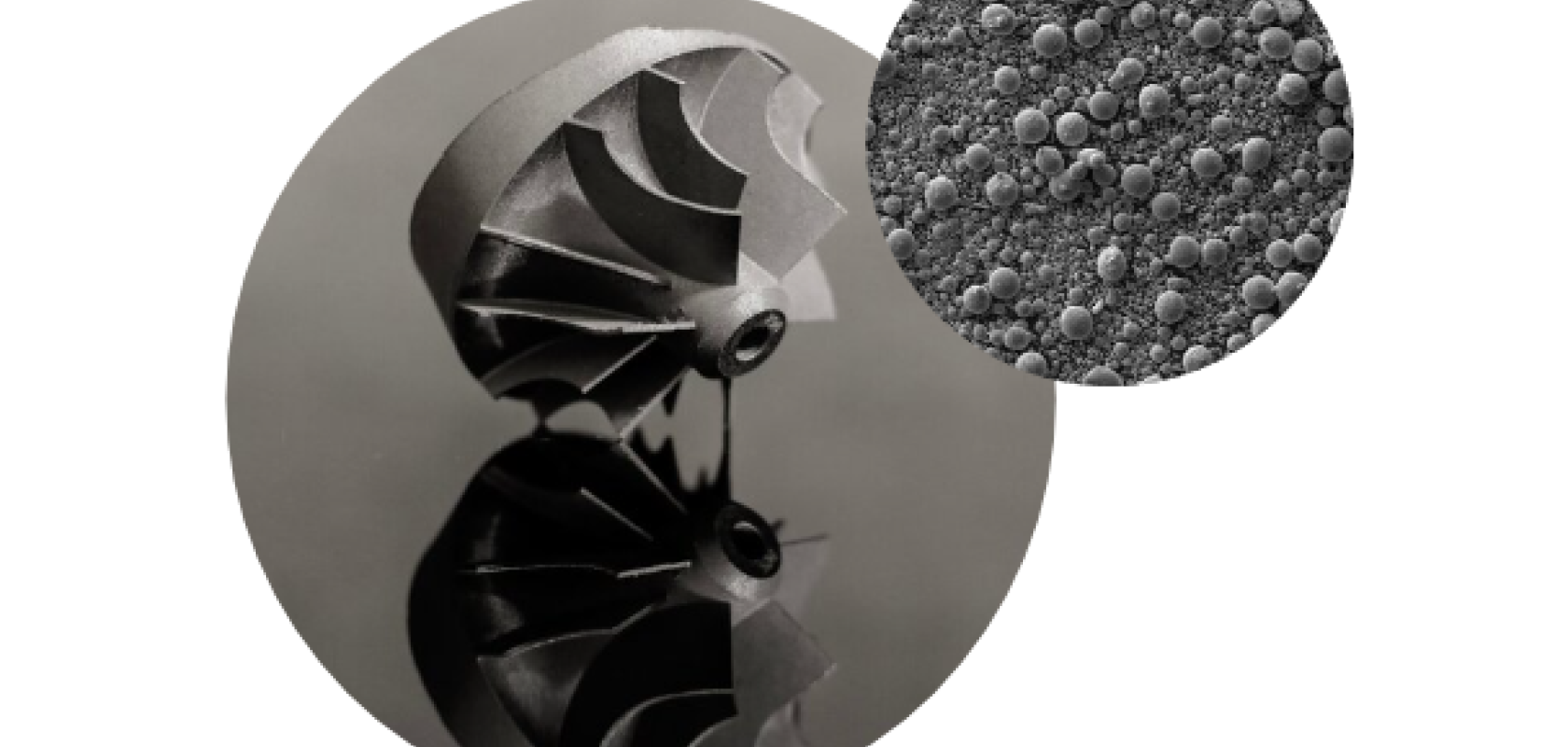

增材制造(AM),即3D打印,正在改變現代制造業。然而,隨著零件復雜性和功能性需求的增加,如何高效、準確地檢測AM零件的內部缺陷和幾何精度成為關鍵挑戰。X射線計算機斷層掃描(XCT)作為一種非破壞性檢測技術,因其高分辨率的三維內部結構信息,在AM領域得到廣泛應用。

然而,如何平衡XCT檢測過程中速度、精度與零件尺寸,一直是學術界和工業界關注的焦點。

一、XCT技術的基本原理與應用

XCT通過旋轉樣品并采集多個角度的X射線投影圖像,利用計算機算法重建出樣品的三維內部結構。其核心優勢在于非破壞性地檢測內部缺陷(如孔隙、裂紋)和幾何偏差(如尺寸精度、表面粗糙度)。在AM領域,XCT不僅用于質量控制,還在工藝優化和材料研究中發揮重要作用。

二、分辨率、速度與零件尺寸的平衡

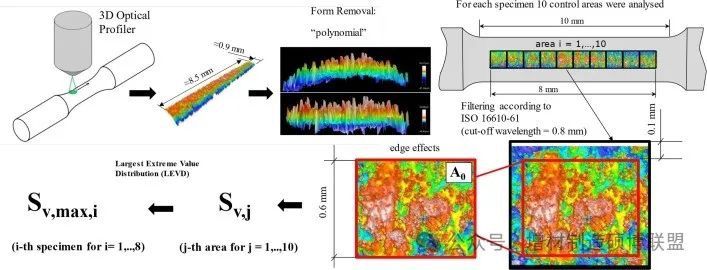

1、分辨率與缺陷檢測

XCT分辨率的核心在于體素大小,較小的體素能捕捉更精細的細節,但高分辨率掃描會增加處理時間和數據存儲需求。信噪比(SNR)也影響缺陷與周圍材料的區分能力,較大或較致密的部件(如鈦和不銹鋼等材料)會降低X射線的穿透力,導致對比度下降。

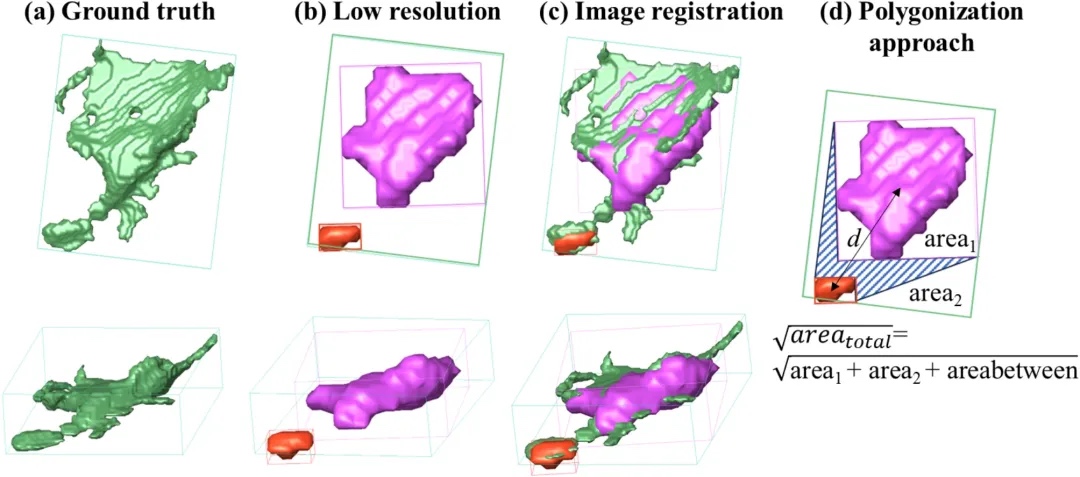

缺陷的形狀和大小同樣影響檢測的可靠性。近球形缺陷(如氣體滯留孔隙)在各種分辨率下都較易檢測,而形狀不規則的缺陷(如未熔合孔隙)在低分辨率下更難識別,因為它們的精細特征容易丟失。

2、掃描速度與準確度

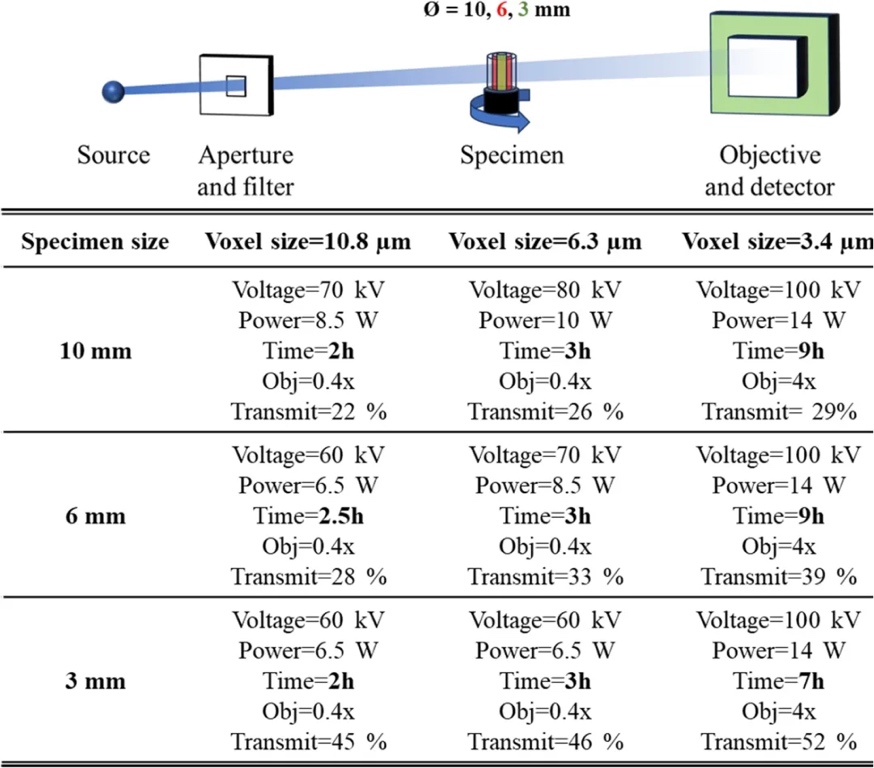

XCT用戶常面臨高分辨率/慢速掃描與低分辨率/快速掃描的選擇,每種方式各有優劣:高分辨率掃描(體素大小通常在3到5微米之間)對檢測微小缺陷至關重要,尤其是在航空航天和醫療領域,零件失效可能導致嚴重后果。然而,這種掃描耗時較長,不適合大批量零件檢測。中等分辨率掃描(體素大小在6至10微米之間)在缺陷可見度和掃描速度之間提供了平衡,適用于一般工業應用,這些場景下分辨率的適度降低不會顯著影響性能。低分辨率掃描(體素大小超過10微米)適合快速檢測大型或高產量組件。雖然能有效識別較大缺陷(如鎖孔和氣孔),但可能遺漏較小或不規則形狀的缺陷,導致對零件完整性的評估過于樂觀,增加使用中的故障風險。

3、零件尺寸對XCT效率的影響

小型零件可以快速進行高分辨率掃描,而大型零件則面臨掃描時間、數據量和X射線衰減的限制。建議采用針對性掃描策略,如感興趣區域(ROI)掃描或分段XCT分析,以保持準確性而不顯著增加掃描時間。此外,混合無損檢測(NDT)方法可作為XCT的補充。例如,超聲波檢測或熱成像技術可用于預篩選,使XCT能夠專注于需要詳細分析的特定區域。

三、衡優化金屬增材制造XCT的實用指南

選擇合適的XCT參數需根據具體應用和缺陷嚴重程度:對于高性能航空航天和醫療部件,建議體素大小控制在1到5微米之間,X射線能量水平在100到180千伏之間;對于一般工業和工具應用,6至10微米的體素大小可在精度和速度之間取得平衡;在大批量制造和大型AM組件中,通常需要10微米或更大的體素尺寸,X射線能量水平建議在160至225千伏之間。

此外,人工智能(AI)在XCT分析中的應用正逐漸興起,通過訓練模型預測缺失細節,提高低分辨率掃描中的缺陷可見性。

四、案例研究:航空航天AM組件的XCT

在航空航天領域,某關鍵AISi10Mg部件需要進行嚴格的缺陷檢測。檢測團隊采用了多管齊下的策略:首先,針對易疲勞區域實施ROI掃描;其次,對關鍵特征采用中等分辨率掃描,對大塊材料則采用較低分辨率掃描;最后,引入AI圖像增強技術提升低分辨率區域的缺陷識別能力。通過這一系列措施,團隊在保證合理掃描時間的同時,成功檢測出關鍵缺陷。

五、金屬增材的XCT未來趨勢

XCT技術的進步正在突破現有局限。高速XCT系統的開發旨在縮短掃描時間而不犧牲分辨率。AI輔助的XCT檢測逐漸受到關注,機器學習模型顯著提升了缺陷檢測的準確性。混合無損檢測(NDT)方法也日益普及,通過將XCT與激光超聲波和紅外熱成像等技術結合,提供更全面的零件質量評估。

總結而言,優化金屬增材制造的XCT需要仔細權衡分辨率、掃描速度和零件尺寸。通過結合使用ROI掃描、分段XCT分析和AI驅動的圖像增強技術,技術人員可以在不顯著增加掃描時間的情況下提高缺陷檢測率。

參考論文:[1] https://www.nature.com/articles/s41598-025-91608-6

(責任編輯:admin)

下一篇:沒有了

上海交通大學:高熵合金增

上海交通大學:高熵合金增 楊華勇院士領銜,31家機構

楊華勇院士領銜,31家機構 為啥這些大公司折戟消費級

為啥這些大公司折戟消費級 重磅:AI開源大風刮到自動

重磅:AI開源大風刮到自動 增材制造助力半導體產業:

增材制造助力半導體產業: 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復